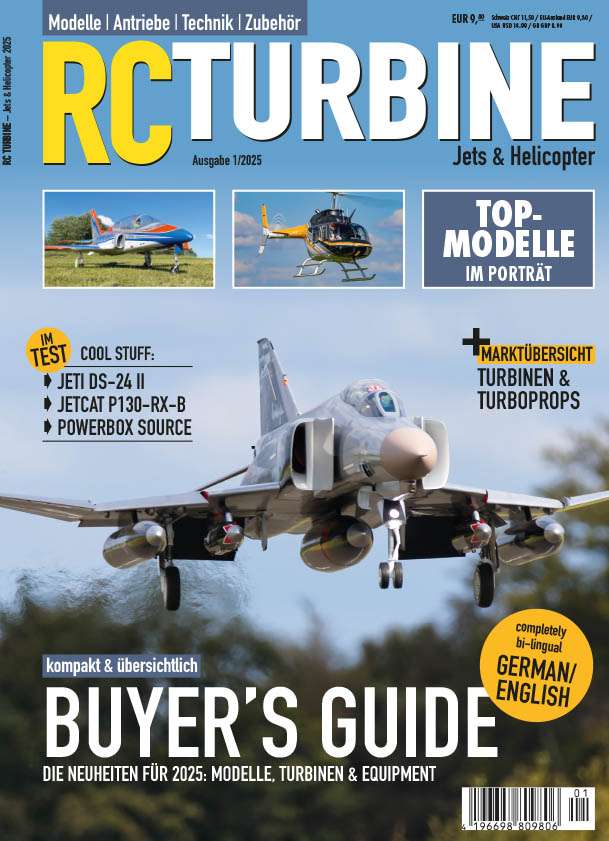

Der Klassiker in der neuen Version

Im Jahr 2008 stellte die damals noch Tomahawk Design genannte Firma die Futura erstmalig auf der JetPower-Mese vor. Der Vorreiter der Sportjets teilt in Sachen Optik bis heute die Gemüter. Die einen finden den Jet schön, die anderen nicht. Eines ist allerdings unbestritten: die Futura fliegt ganz hervorragend. Und deshalb wurde sie nach so vielen Jahren in der Version 2.0 neu aufgelegt.

Was unterscheidet die Version 2.0 nun von der Version 1.0? Zum einen sind es leichte äußerliche Veränderungen, so zum Beispiel die Anformungen der Übergänge von Höhenleitwerk zu Rumpf. Vor allem sticht die Vorfertigung ins Auge. Steckungen, Spanten, Fahrwerksaufnahmen etc. sind nun ab Werk verbaut und verkürzen die Fertigstellung des Modells enorm. Ebenfalls erhält man das Modell, wie in diesem Fall gewünscht, fertig lackiert. Das Modell wird nicht in der Form lackiert, sondern klassisch von außen. An einigen Stellen ist die Lackierung nicht ganz perfekt. Allerdings ist das ab einem Meter Entfernung nicht mehr sichtbar und somit meiner Meinung nach in Ordnung. Die Steckungen Rumpf / Fläche, Rumpf / Höhenleitwerk und Rumpf / Seitenleitwerk sind mit Strongal-Aluminium-Rohren ausgeführt und passen zu 100 % perfekt! Die neueren Bausätze werden laut Hersteller mit CfK-Rohren ausgeliefert. Das beiliegende Zubehör ist von hoher Qualität und bis auf zwei fehlende 6 mm-Einschlagmuttern komplett. Die werksseitig eingebauten Spanten sind mit CfK überzogen und sauber verklebt. Das verwendete Holz ist sehr weich. Die neuen Bausätze haben laut Hersteller eine höhere Holzqualität. Die lange Haube ist ebenfalls angepasst und mit Schrauben zur Arretierung versehen. Allerdings fehlte bei den Schrauben Schraubensicherungslack. Also unbedingt kontrollieren und nachholen. Während der Inaugenscheinnahme der einzelnen Teile fielen mir zwei weitere Dinge auf. Zum einen die stabile Bauweise und harte Oberfläche, zum anderen das daraus resultierende hohe Gewicht der einzelnen Bauteile.

Was unterscheidet die Version 2.0 nun von der Version 1.0? Zum einen sind es leichte äußerliche Veränderungen, so zum Beispiel die Anformungen der Übergänge von Höhenleitwerk zu Rumpf. Vor allem sticht die Vorfertigung ins Auge. Steckungen, Spanten, Fahrwerksaufnahmen etc. sind nun ab Werk verbaut und verkürzen die Fertigstellung des Modells enorm. Ebenfalls erhält man das Modell, wie in diesem Fall gewünscht, fertig lackiert. Das Modell wird nicht in der Form lackiert, sondern klassisch von außen. An einigen Stellen ist die Lackierung nicht ganz perfekt. Allerdings ist das ab einem Meter Entfernung nicht mehr sichtbar und somit meiner Meinung nach in Ordnung. Die Steckungen Rumpf / Fläche, Rumpf / Höhenleitwerk und Rumpf / Seitenleitwerk sind mit Strongal-Aluminium-Rohren ausgeführt und passen zu 100 % perfekt! Die neueren Bausätze werden laut Hersteller mit CfK-Rohren ausgeliefert. Das beiliegende Zubehör ist von hoher Qualität und bis auf zwei fehlende 6 mm-Einschlagmuttern komplett. Die werksseitig eingebauten Spanten sind mit CfK überzogen und sauber verklebt. Das verwendete Holz ist sehr weich. Die neuen Bausätze haben laut Hersteller eine höhere Holzqualität. Die lange Haube ist ebenfalls angepasst und mit Schrauben zur Arretierung versehen. Allerdings fehlte bei den Schrauben Schraubensicherungslack. Also unbedingt kontrollieren und nachholen. Während der Inaugenscheinnahme der einzelnen Teile fielen mir zwei weitere Dinge auf. Zum einen die stabile Bauweise und harte Oberfläche, zum anderen das daraus resultierende hohe Gewicht der einzelnen Bauteile.

Turbine und Schubrohr werden mit Hilfe eines Lasers positioniert.

Servoeinbau

Begonnen habe ich mit dem Servoeinbau. Die Servoaufnahmen sind bis auf die Aufnahmen für die Querruderservos fertig installiert. Also Servos einschrauben und die Schlitze fräsen. damit die Servohebel verbaut werden konnten. Leider platzte die Farbe beim Fräsen im Seitenleitwerksbereich ab und musste nachgearbeitet werden. An die Servohebel habe ich provisorisch Gestänge befestigt, um die Position für die Ruderhörner zu ermitteln. Nach der Positionsermittlung, auch hier Schlitze fräsen und Ruderhörner in die Ruder einkleben. In allen Rudern habe ich an den richtigen Positionen Stützmaterial vorgefunden, die eine vernünftige Verklebung gewährleisten. Die Aufnahmen für die Querruderservos lagen ebenfalls als Zubehör dabei. Diese habe ich an die Servodeckel geklebt / verschraubt und die Servos wie oben beschrieben verbaut.

Den vollständigen Beitrag, sowie ein Interview lesen Sie in JetPower 3/2020